Featured Projects

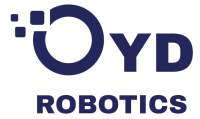

Hệ thống AMR vận chuyển linh kiện đắt tiền

- Mô tả: Triển khai hệ thống Robot AMR tự động vận chuyển hàng hóa trong kho sản xuất, giúp tối ưu hóa năng suất và giảm chi phí nhân công.

- Cơ chế hoạt động: Robot tự động điều hướng trong nhà máy, nhận lệnh từ hệ thống trung tâm. Quá trình vận chuyển đảm bảo chính xác và an toàn nhờ cảm biến laser. Robot có thể tích hợp với các hệ thống tự động khác để tối ưu hóa quy trình làm việc.

- Khả năng mở rộng: Có thể thay đổi thiết kế tùy thuộc vào kích thước sản phẩm được vận chuyển. Tích hợp dễ dàng với các hệ thống điều khiển và phần mềm quản lý kho hiện tại.

- Công nghệ sử dụng: AMR + Hệ thống định vị bằng LiDAR SLAM + PLC Mitsubishi.

- Khách hàng: Nhà máy Samsung Electronics Việt Nam Thái Nguyên.

Hệ thống kéo hàng tự động AMR

- Mô tả: Triển khai hệ thống AGV để tự động hóa quá trình vận chuyển hàng hóa trong nhà máy, giảm thiểu sự phụ thuộc vào nhân công và tăng hiệu suất vận hành.

- Cơ chế hoạt động:

AGV di chuyển đến vị trí docking. AGV lùi vào vị trí và giữ trạng thái nâng móc. Khi đến điểm kết nối, AGV hạ móc xuống để móc vào xe kéo. AGV di chuyển về phía trước, kéo theo xe hàng đến vị trí chỉ định. Độ chính xác kết nối là ±25mm, dung sai thiết kế móc là ±45mm. Xe kéo cần có độ chính xác ±20mm tại điểm bắt đầu khi thao tác thủ công. - Khả năng mở rộng:

Hệ thống có thể tích hợp với các hệ thống quản lý vận hành hiện tại của nhà máy.

Cho phép điều chỉnh cấu trúc móc kéo để phù hợp với nhiều loại xe hàng khác nhau.

Có thể mở rộng số lượng AGV để đáp ứng nhu cầu vận chuyển lớn hơn.

Hệ thống điều hướng có thể được tối ưu để hoạt động hiệu quả trong các môi trường sản xuất khác nhau. - Công nghệ sử dụng: AMR + Hệ thống định vị bằng LiDAR SLAM + Cơ cấu docking hàng được chỉnh sửa theo yêu cầu khách hàng.

- Khách hàng: Nhà máy Samsung Electronics Việt Nam Thái Nguyên.

Hệ thống nhà kho thông minh

- Mô tả: Triển khai hệ thống Robot CTU kết hợp với băng chuyền để tự động hóa quá trình vận chuyển vật liệu trong kho sản xuất, giúp tối ưu hóa năng suất và giảm chi phí nhân công.

- Cơ chế hoạt động:

Quy trình nhập hàng: Nhân viên mở hộp và đặt cuộn vật liệu vào hộp ESD → Hệ thống quét mã vạch để ánh xạ thông tin hộp với vật liệu → Hộp được đặt lên băng chuyền và mã vạch được đọc tại cổng vào → Hệ thống ACS gửi lệnh nhập hàng cho RCS, và CTU sẽ nhận hộp từ cổng băng chuyền.

Quy trình xuất hàng: ACS gửi lệnh xuất hàng cho RCS, CTU sẽ lấy hộp từ giá kệ và đặt vào cổng xuất hàng trên băng chuyền → Nhân viên lấy vật liệu, phần còn lại sẽ quay về cổng nhập hàng → Quy trình tương tự như quá trình nhập hàng. - Khả năng mở rộng:

Hệ thống có thể tích hợp với các hệ thống điều khiển kho hiện tại như ACS, WMS, WCS.

Hỗ trợ lập kế hoạch di chuyển động linh hoạt để tránh ùn tắc giao thông trong nhà máy.

Có thể triển khai trên diện tích kho lớn với khả năng quản lý bản đồ số.

Dễ dàng tùy chỉnh cấu hình băng chuyền, kệ hàng và vị trí trạm làm việc để phù hợp với từng nhu cầu sản xuất. - Công nghệ sử dụng:

CTU (Container Transport Unit): Robot tự hành vận chuyển hộp vật liệu.

Hệ thống điều khiển RCS-2000: Quản lý điều hướng, tối ưu lộ trình và giao tiếp với hệ thống trung tâm.

Hệ thống quản lý kho (WMS/WCS): Điều phối và kiểm soát luồng hàng hóa.

Băng chuyền U-Shape: Có cổng vào, cổng ra và đầu đọc mã vạch.

Mã vạch & hệ thống nhận diện: Barcode scanner giúp theo dõi hộp vật liệu. - Khách hàng: Nhà máy Samsung Electronics Việt Nam Thái Nguyên.